Parti del mandrino del raccoglitore di cotone Può effettivamente essere progettato o modificato per migliorare l'efficienza e ridurre i requisiti di manutenzione.

Materiali migliorati: l'uso di materiali più durevoli per componenti come l'albero del mandrino, i cuscinetti e i componenti di azionamento possono ridurre significativamente l'usura. Leghe ad alta resistenza, rivestimenti ceramici o compositi avanzati possono essere utilizzati per resistere alla corrosione, all'abrasione e all'impatto, estendendo la vita delle parti del mandrino e riducendo la frequenza dei sostituti.

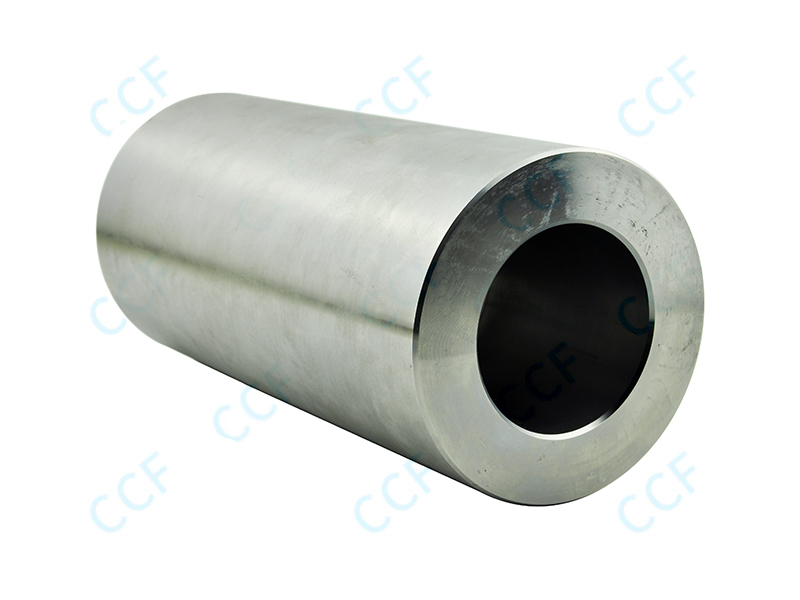

Rivestimenti: i rivestimenti specializzati, come la placcatura cromata o l'anodizzazione dura, possono essere applicati ai componenti del mandrino chiave per ridurre l'attrito, prevenire la ruggine e resistere alla corrosione causata dall'esposizione a umidità, sostanze chimiche e altre condizioni difficili. Questi rivestimenti minimizzano anche l'usura, migliorando così l'efficienza operativa e riducendo i tempi di inattività della manutenzione.

Sistemi di lubrificazione automatizzati: un sistema di lubrificazione ben progettato e automatizzato può aiutare a garantire che i mandrini del raccoglitore di cotone siano sempre adeguatamente lubrificati, riducendo la necessità di un intervento manuale e prevenzione di sovra-lubrificazione. Questo sistema riduce al minimo l'attrito, il surriscaldamento e l'usura prematura delle parti in movimento.

Lubrificanti di alta qualità: l'uso di lubrificanti avanzati con migliore viscosità, resistenza all'ossidazione e resistenza all'umidità può aiutare a ridurre l'accumulo di calore e attrito sui componenti del mandrino, migliorando così la loro vita operativa e minimizzando il rischio di guasti.

Produzione di precisione: garantendo che le parti del mandrino del raccoglitore di cotone siano prodotte con precisione con tolleranze strette, le vibrazioni durante il funzionamento possono essere ridotte al minimo. Meno vibrazioni non solo portano a un'operazione più silenziosa, ma riduce anche le sollecitazioni su cuscinetti, alberi e altre parti in movimento, che a loro volta riducono l'usura e la probabilità di guasto dei componenti.

Gruppo mandrino bilanciato: un gruppo mandrino ben bilanciato riduce la tensione sull'intero sistema di raccolta del cotone, riducendo al minimo l'usura delle parti chiave e contribuendo al funzionamento più fluido e alle esigenze di manutenzione ridotta.

Componenti autopulenti: le parti del mandrino progettate con meccanismi di autopulero possono aiutare a ridurre la quantità di manutenzione richiesta durante il processo di raccolta del cotone. Ad esempio, i componenti che impediscono l'accumulo di detriti di cotone o polvere sui mandrini o sui cuscinetti ridurranno i tempi di inattività per la pulizia e ridurranno il rischio di danni causati dall'accumulo di detriti.

Cuscinetti sigillati: i cuscinetti sigillati, che mantengono i contaminanti come sporcizia, umidità e detriti di cotone, sono un modo efficace per ridurre la frequenza di manutenzione. Questi tipi di cuscinetti possono aiutare a mantenere un funzionamento regolare ed efficiente senza richiedere una pulizia o una riduzione regolare.

Fandles a velocità variabile: l'incorporazione di sistemi di mandrino a velocità variabile può aiutare a ottimizzare le prestazioni del mandrino in base alle condizioni di campo, come il tipo di cotone e i livelli di umidità. Ciò può aiutare a ridurre al minimo il sovraccarico, ridurre il consumo di energia e prevenire un'usura eccessiva sui componenti del mandrino, portando a minori costi di manutenzione e operativi.

Raccolta efficiente del cotone: i mandrini con meccanismi di presa migliorati o migliori progetti di intaccamento del cotone possono raccogliere il cotone in modo più efficiente, riducendo la necessità di frequenti regolazioni o riparazioni a causa del cotone mancato o danneggiato.

Dati in tempo reale e diagnostica: l'uso di strumenti di raccolta e diagnostica dei dati in tempo reale può aiutare a identificare i problemi prima di intensificare. Ad esempio, gli avvisi del sistema di monitoraggio possono informare l'operatore quando i componenti del mandrino si staccano o quando è necessaria la manutenzione, consentendo una pianificazione più efficiente e riducendo le possibilità di guasti catastrofici.